HAZOP分析經驗分享

- 2023-06-27

- 447

- 熙寶源集團

一、常見工藝原理及影響因素

(一)汽化

汽化器原理為通過某種方式(電加熱、蒸氣、循環熱水、空氣自然對流等)加熱換熱管中的低溫液體,使其完全蒸發成氣體。

汽化效果影響因素為溫度與壓強,理論上汽化器加熱溫度越高,汽化效果越好,但前提要求操作溫度下物料的飽和蒸汽壓小于設計壓力,若汽化器或其連通系統其他設備、管線設計壓力小于操作壓力,可能發生薄弱環節破裂或爆炸。

(二)吸附

吸附就是固體或液體表面對氣體或溶質的吸著現象。由于化學鍵的作用而產生的吸附為化學吸附,如鎳催化劑吸附氫氣,化學吸附過程有化學鍵的生成與破壞,吸收或放出的吸附熱比較大,所需活化能也較大,需在高熱下進行并有選擇性。物理吸附是由分子間作用力相互作用而產生的吸附,如活性炭對氣體的吸附,物理吸附一般是在低溫下進行,吸附速度快、吸附熱小、吸附無選擇性。吸附屬于一種傳質過程,物質內部的分子和周圍分子有互相吸引的引力,但物質表面的分子,其中相對物質外部的作用力沒有充分發揮,所以液體或固體物質的表面可以吸附其他的液體或氣體,尤其是表面面積很大的情況下,這種吸附力能產生很大的作用,所以工業上經常利用大面積的物質進行吸附,如活性炭、水膜等。

影響吸附的因素有:①吸附劑的物理化學性質:吸附是一種表面現象,吸附劑的比表面積越大,吸附容量越大,吸附劑的表面化學結構和表面電荷性質也有很大影響;②吸附質(被吸附劑所吸附的物質)的物理化學性質:吸附質的溶解性能對平衡吸附量有重大影響。溶解度越小的吸附質越容易被吸附,也越不易解吸;③pH值:吸附劑及工藝操作的pH值會影響吸附質在吸附劑中的離解度、溶解度及其存在狀態(如分子、離子、絡合物),也會影響吸附劑表面的荷電荷和其他化學性質,進而影響吸附劑的效果;④共存物的影響;⑤溫度:吸附過程通常是放熱過程,因此溫度越低對吸附越有利,特別是以物理吸附為主的場合。由于吸附操作通常是在常溫下進行,吸附過程的熱效應較小,溫度變化并不明顯,因而溫度對吸附過程的影響不大。但是,在活性炭再生的場合,經常通過大幅度加溫以使吸附質分子解吸;⑥接觸時間:吸附質與吸附劑要有足夠的接觸時間,才能達到吸附平衡,吸附劑的吸附能力才能得到充分利用。吸附平衡所需時間取決于吸附速度,吸附速度越快,達到平衡所需時間越短。

(三)精餾

精餾是利用混合物中各組分揮發度不同而將各組分加以分離的一種分離過程,常用的設備有板式精餾塔和填料精餾塔。精餾通常在精餾塔中進行,氣液兩相通過逆流接觸,進行相際傳熱傳質。液相中的易揮發組分進入氣相,氣相中的難揮發組分轉入液相,于是在塔頂可得到幾乎純的易揮發組分,塔底可得到幾乎純的難揮發組分。料液從塔的中部加入,進料口以上的塔段,把上升蒸氣中易揮發組分進一步增濃,稱為精餾段;進料口以下的塔段,從下降液體中提取易揮發組分,稱為提餾段。從塔頂引出的蒸氣經冷凝,一部分凝液作為回流液從塔頂返回精餾塔,其余餾出液即為塔頂產品。塔底引出的液體經再沸器部分氣化,蒸氣沿塔上升,余下的液體作為塔底產品。

精餾影響因素包括:①塔的溫度和壓力;②進料狀態;③進料量;④進料組分;⑤進料溫度;⑥塔內上升蒸汽速度和蒸發釜的加熱量;⑦回流量;⑧塔頂冷劑量;⑨塔頂采出量;⑩塔底采出量。

(四)充裝

利用壓力差對氣瓶進行充裝,一般會接尾氣系統,但本項目未接入。

充裝影響因素包括:①人為因素:人為失誤導致事故占的比重較大,在充裝過程中,操作者的行為特性往往受自身的理論知識,經驗素質和管理條件制約;②環境因素:氣瓶充裝區或貯存場所存在明火源,遇到因其他因素造成爆炸性的混合氣體導致化學性爆炸事故的發生,或是氣瓶庫區的溫度過高,從而導致瓶內氣體受熱膨脹發生物理性爆炸;③管理因素:氣體充裝生產過程中管理制度,操作規程建立,監察,指導及教育培訓水平是管理的重要內容;④生產貯存設備因素:生產和貯存設備都有自身的使用期限,特別是氣瓶在使用時必須有使用合格證并進行定期檢驗。

(五)真空系統

用來獲得有特定要求的真空度的抽氣系統。

真空系統影響因素包括:①真空泵類型與狀況;②真空泵容積與系統容積對比;③系統水分含量;④環境溫度等。

二、注意事項

(一)前期準備

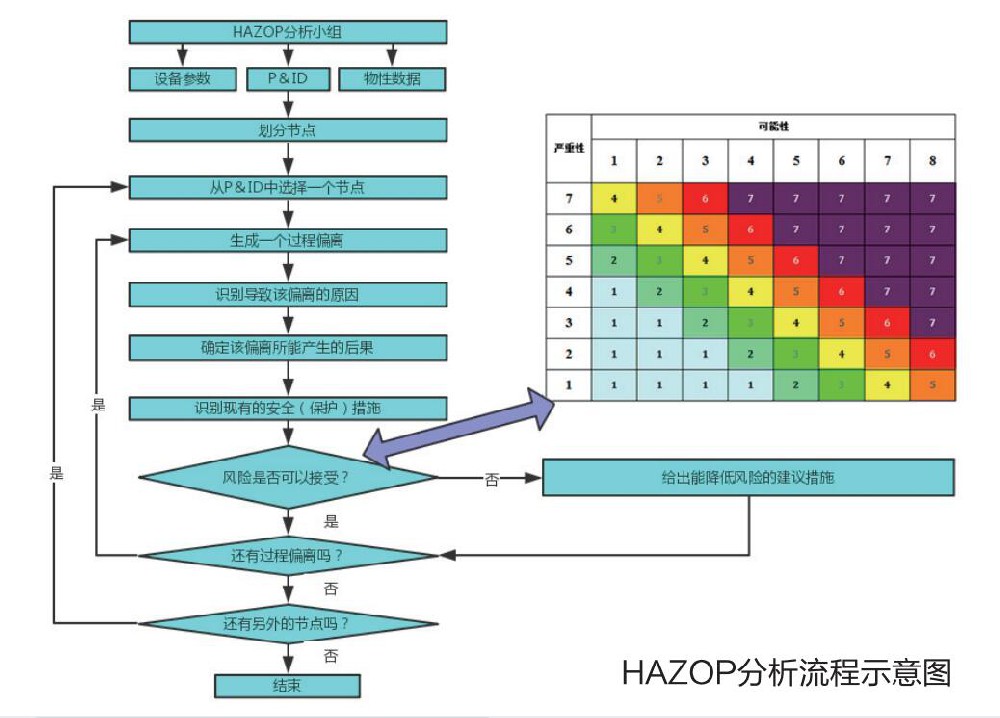

1、熟悉文字版工藝流程、PID圖,為分析做準備;

2、確認需要使用的風險矩陣圖,并確保算法可用;

3、查詢關注物料的熔點、沸點、可燃性、毒性等屬性,確定相態、是否易燃、易凝固等情況。

(二)風險分析

1、根據工藝流程劃分節點,填寫分析表項目名稱、業主名稱、節點號、節點描述、圖紙號;

2、分析進出管線及設備,管線主要分析流量大/小、溫度高/低、壓力高/低、組分異常、保溫等,設備主要分析液位(物位)高/低、溫度高/低、壓力高/低、組分異常、外漏等,外加通用的概念參數;

3、根據實際情況進行原因分析(使用頻率低的手閥一般不考慮,使用頻率高需要考慮,例如槽車卸料到儲罐管線上的手閥經常要操作),沒有切斷情況下需考慮上下游情況;

4、根據分析原因、物料屬性等進行結果描述;

5、進行嚴重度和頻率評估,影響生產一般嚴重度S1、S1、S1,頻率L6,其中特殊情況環境溫度過低、過濾器堵塞(本次項目因物料不易凝固L5,若物料易凝固頻率為L6)、外部大火災等,頻率L5;泄漏不可燃污染環境一般嚴重度S1、S2、S2,頻率L6;泄漏可能導致火災爆炸一般嚴重度S4、S4、S4,頻率L6;具體標準參照HAZOP教程嚴重程度分級表、初始事件的發生頻率表;

6、分析表啟用宏,算法有4個部分(僅此次項目),具體如下:

·事故劇情:自動顯示“情形+參數+偏離”,例如“空溫汽化器壓力低”(不關注);

·事故劇情描述:點擊劇情描述單元格,按“CTRL+Q”,連續輸入嚴重度(人員、財產、環境)及頻率(要求大寫,例如S1、S1、S1、L6),自動顯示劇情描述、頻率、嚴重度、風險等級R;

·風險RR:點擊風險RR單元格,按“CTRL+W”,輸入相對風險R消減的數字,自動顯示風險RR(例如評估結果S1、S1、S1、L6,現有措施消減1,按上述操作輸入“1”,風險消減至低,不需要建議措施);

·風險RR1:點擊風險RR1單元格,按“CTRL+E”,輸入相對風險R消減的數字,自動顯示風險RR1(例如評估結果S4、S4、S4、L5,現有措施消減2,建議措施消減1,按上述操作輸入“3”,風險消減至低,滿足要求)。

7、讀取PID圖(針對性精細讀圖,特別在聯鎖、儀表較多時,容易遺漏)填寫現有措施(不涉及人員死亡或重傷(嚴重度小于S4)時可用“人員在現場操作,發現異常后能及時響應”);

8、填寫建議措施,直到達到風險要求;

9、相似的工藝流程相似的物料,分析表修改對應位號即可;

10、相似的工藝流程不同物料,分析劇情、原因、結果、措施不同,根據實際情況分析;

11、分析過的管線不要重復分析,例如上一張圖出料管線分析過,下一張圖進料管線就不用分析了;

12、共用概念參數需核實。

三、常見劇情梳理

梳理常用的步驟、情形、參數、偏離、原因、后果、現有措施、建議措施等,具體如下(劇情中設備、儀表、聯鎖、位號等信息根據實際情況添加):

(一)步驟

·進料

·出料

·汽化

·吸附

·精餾

·充裝

·儲存

·氮氣吹掃

(二)情形

·進料管線+管線號

·出料管線+管線號

·儲罐+位號

·反應釜+位號

·汽化器+位號

·吸附塔+位號

·精餾塔+位號

(三)參數

·液位

·流量

·溫度

·壓力

·組分

·外漏

·保溫/保冷

·概念參數

(四)偏離

·液位高/低

·流量大/小

·溫度高/低

·壓力高/低

·組分異常

·外漏過多

(五)原因

·傳感器控制閥門失效,導致閥門關閉/打開/開大/開小

·泵故障關閉

·過濾器堵塞

·閥門意外關閉

·氮氣管線減壓閥失效全開/關

·環境溫度高/低,保溫失效

·外部大火

·冷卻水失效

·氮氣總網壓力高

·界區外上游雜質三氯化氮積聚,隨管線進入儲槽

·人員操作失誤,未及時停止進料/出料

·人員操作失誤,軟管連接不良

·人員操作失誤,遺漏氮氣吹掃

·人員操作失誤,手閥誤開/誤關

·人員操作失誤,采樣后閥門未及時關閉

·人員操作失誤,未對吸附塔及時進行再生

·人員操作失誤,未定期排液

·人員操作失誤,未定期對分析儀表進行檢維修

·人員操作失誤,遺漏某項操作

(六)后果

·經討論,無明顯關注

·影響生產

·影響產品質量

·儲罐內壓力上升,導致薄弱環節破裂,物料溢流到現場,可能形成可燃氛圍,遇點火源發生火災、爆炸,造成人員傷亡、環境污染和財產損失

·泵悶打,可能打爆管線,物料溢流到現場,可能形成可燃氛圍,遇點火源發生火災、爆炸,造成人員傷亡、環境污染和財產損失

·可能形成可燃氛圍,遇點火源發生閃爆,造成人員傷亡、環境污染和財產損失

·儲罐內溫度上升,物料氣化加劇,壓力上升,嚴重時儲罐超壓爆炸,造成人員傷亡、環境污染和財產損失

·儲罐液位低,泵空打,嚴重時儲罐抽憋,造成財產損失

·泵空打損壞

·儲槽內液位上升,溢流至氣相連通管線,儲槽內液位與壓力上升,嚴重時儲槽破裂,物料溢流至現場,毒性氣體大面積擴散,造成人員傷亡、環境污染和財產損失

·導致容器薄弱環節/管線破裂,物料泄漏至現場,污染環境/人員窒息

·物料大量溢流至尾氣系統,污染尾氣系統/影響尾氣處理

·造成物料浪費

(七)安全措施

·人員在現場操作,發現異常后能及時響應

·設有報警,人員能及時響應,聯鎖

·設置有可燃氣體探頭,檢測可燃物料泄漏后報警,人員能及時反應

·防靜電/防火設/防雷設施良好

·設有安全閥與爆破片

·設有防火堤/圍堰

·出料管線設有采樣分析

·設有在線分析

·設有備用設備

·管線設有電伴熱保溫

·設有冷卻水

·設有溫度/壓力/液位/流量/重量指示

·人員定期進行排液

·人員穿戴防護PPE

(八)建議措施

·建議新增傳感器,報警聯鎖

·建議靜電接地

·建議人員穿戴PPE,操作前按照操作規程除靜電

·建議氮氣管線新增止回閥/減壓閥

·建議完善操作規程:槽車卸料前復核泵后手閥狀態,確保打開后卸料/進料

·建議完善操作規程:人員定期清理呼吸閥(保持較高頻率)

·建議完善操作規程:雙人復核軟管連接完好后再開始出料

·建議完善操作規程:雙人復核罐排料情況

·建議完善操作規程:雙人復核氮氣吹掃完畢后,才能進料

·建議完善泄漏后的應急處置程序

·建議安裝固定裝置

·建議卸料防錯卡與DCS聯鎖,當連接錯誤位置時報警,無法卸料

·建議核實安全閥是否能夠滿足火災工況設計。

一、常見工藝原理及影響因素

(一)汽化

汽化器原理為通過某種方式(電加熱、蒸氣、循環熱水、空氣自然對流等)加熱換熱管中的低溫液體,使其完全蒸發成氣體。

汽化效果影響因素為溫度與壓強,理論上汽化器加熱溫度越高,汽化效果越好,但前提要求操作溫度下物料的飽和蒸汽壓小于設計壓力,若汽化器或其連通系統其他設備、管線設計壓力小于操作壓力,可能發生薄弱環節破裂或爆炸。

(二)吸附

吸附就是固體或液體表面對氣體或溶質的吸著現象。由于化學鍵的作用而產生的吸附為化學吸附,如鎳催化劑吸附氫氣,化學吸附過程有化學鍵的生成與破壞,吸收或放出的吸附熱比較大,所需活化能也較大,需在高熱下進行并有選擇性。物理吸附是由分子間作用力相互作用而產生的吸附,如活性炭對氣體的吸附,物理吸附一般是在低溫下進行,吸附速度快、吸附熱小、吸附無選擇性。吸附屬于一種傳質過程,物質內部的分子和周圍分子有互相吸引的引力,但物質表面的分子,其中相對物質外部的作用力沒有充分發揮,所以液體或固體物質的表面可以吸附其他的液體或氣體,尤其是表面面積很大的情況下,這種吸附力能產生很大的作用,所以工業上經常利用大面積的物質進行吸附,如活性炭、水膜等。

影響吸附的因素有:①吸附劑的物理化學性質:吸附是一種表面現象,吸附劑的比表面積越大,吸附容量越大,吸附劑的表面化學結構和表面電荷性質也有很大影響;②吸附質(被吸附劑所吸附的物質)的物理化學性質:吸附質的溶解性能對平衡吸附量有重大影響。溶解度越小的吸附質越容易被吸附,也越不易解吸;③pH值:吸附劑及工藝操作的pH值會影響吸附質在吸附劑中的離解度、溶解度及其存在狀態(如分子、離子、絡合物),也會影響吸附劑表面的荷電荷和其他化學性質,進而影響吸附劑的效果;④共存物的影響;⑤溫度:吸附過程通常是放熱過程,因此溫度越低對吸附越有利,特別是以物理吸附為主的場合。由于吸附操作通常是在常溫下進行,吸附過程的熱效應較小,溫度變化并不明顯,因而溫度對吸附過程的影響不大。但是,在活性炭再生的場合,經常通過大幅度加溫以使吸附質分子解吸;⑥接觸時間:吸附質與吸附劑要有足夠的接觸時間,才能達到吸附平衡,吸附劑的吸附能力才能得到充分利用。吸附平衡所需時間取決于吸附速度,吸附速度越快,達到平衡所需時間越短。

(三)精餾

精餾是利用混合物中各組分揮發度不同而將各組分加以分離的一種分離過程,常用的設備有板式精餾塔和填料精餾塔。精餾通常在精餾塔中進行,氣液兩相通過逆流接觸,進行相際傳熱傳質。液相中的易揮發組分進入氣相,氣相中的難揮發組分轉入液相,于是在塔頂可得到幾乎純的易揮發組分,塔底可得到幾乎純的難揮發組分。料液從塔的中部加入,進料口以上的塔段,把上升蒸氣中易揮發組分進一步增濃,稱為精餾段;進料口以下的塔段,從下降液體中提取易揮發組分,稱為提餾段。從塔頂引出的蒸氣經冷凝,一部分凝液作為回流液從塔頂返回精餾塔,其余餾出液即為塔頂產品。塔底引出的液體經再沸器部分氣化,蒸氣沿塔上升,余下的液體作為塔底產品。

精餾影響因素包括:①塔的溫度和壓力;②進料狀態;③進料量;④進料組分;⑤進料溫度;⑥塔內上升蒸汽速度和蒸發釜的加熱量;⑦回流量;⑧塔頂冷劑量;⑨塔頂采出量;⑩塔底采出量。

(四)充裝

利用壓力差對氣瓶進行充裝,一般會接尾氣系統,但本項目未接入。

充裝影響因素包括:①人為因素:人為失誤導致事故占的比重較大,在充裝過程中,操作者的行為特性往往受自身的理論知識,經驗素質和管理條件制約;②環境因素:氣瓶充裝區或貯存場所存在明火源,遇到因其他因素造成爆炸性的混合氣體導致化學性爆炸事故的發生,或是氣瓶庫區的溫度過高,從而導致瓶內氣體受熱膨脹發生物理性爆炸;③管理因素:氣體充裝生產過程中管理制度,操作規程建立,監察,指導及教育培訓水平是管理的重要內容;④生產貯存設備因素:生產和貯存設備都有自身的使用期限,特別是氣瓶在使用時必須有使用合格證并進行定期檢驗。

(五)真空系統

用來獲得有特定要求的真空度的抽氣系統。

真空系統影響因素包括:①真空泵類型與狀況;②真空泵容積與系統容積對比;③系統水分含量;④環境溫度等。

二、注意事項

(一)前期準備

1、熟悉文字版工藝流程、PID圖,為分析做準備;

2、確認需要使用的風險矩陣圖,并確保算法可用;

3、查詢關注物料的熔點、沸點、可燃性、毒性等屬性,確定相態、是否易燃、易凝固等情況。

(二)風險分析

1、根據工藝流程劃分節點,填寫分析表項目名稱、業主名稱、節點號、節點描述、圖紙號;

2、分析進出管線及設備,管線主要分析流量大/小、溫度高/低、壓力高/低、組分異常、保溫等,設備主要分析液位(物位)高/低、溫度高/低、壓力高/低、組分異常、外漏等,外加通用的概念參數;

3、根據實際情況進行原因分析(使用頻率低的手閥一般不考慮,使用頻率高需要考慮,例如槽車卸料到儲罐管線上的手閥經常要操作),沒有切斷情況下需考慮上下游情況;

4、根據分析原因、物料屬性等進行結果描述;

5、進行嚴重度和頻率評估,影響生產一般嚴重度S1、S1、S1,頻率L6,其中特殊情況環境溫度過低、過濾器堵塞(本次項目因物料不易凝固L5,若物料易凝固頻率為L6)、外部大火災等,頻率L5;泄漏不可燃污染環境一般嚴重度S1、S2、S2,頻率L6;泄漏可能導致火災爆炸一般嚴重度S4、S4、S4,頻率L6;具體標準參照HAZOP教程嚴重程度分級表、初始事件的發生頻率表;

6、分析表啟用宏,算法有4個部分(僅此次項目),具體如下:

·事故劇情:自動顯示“情形+參數+偏離”,例如“空溫汽化器壓力低”(不關注);

·事故劇情描述:點擊劇情描述單元格,按“CTRL+Q”,連續輸入嚴重度(人員、財產、環境)及頻率(要求大寫,例如S1、S1、S1、L6),自動顯示劇情描述、頻率、嚴重度、風險等級R;

·風險RR:點擊風險RR單元格,按“CTRL+W”,輸入相對風險R消減的數字,自動顯示風險RR(例如評估結果S1、S1、S1、L6,現有措施消減1,按上述操作輸入“1”,風險消減至低,不需要建議措施);

·風險RR1:點擊風險RR1單元格,按“CTRL+E”,輸入相對風險R消減的數字,自動顯示風險RR1(例如評估結果S4、S4、S4、L5,現有措施消減2,建議措施消減1,按上述操作輸入“3”,風險消減至低,滿足要求)。

7、讀取PID圖(針對性精細讀圖,特別在聯鎖、儀表較多時,容易遺漏)填寫現有措施(不涉及人員死亡或重傷(嚴重度小于S4)時可用“人員在現場操作,發現異常后能及時響應”);

8、填寫建議措施,直到達到風險要求;

9、相似的工藝流程相似的物料,分析表修改對應位號即可;

10、相似的工藝流程不同物料,分析劇情、原因、結果、措施不同,根據實際情況分析;

11、分析過的管線不要重復分析,例如上一張圖出料管線分析過,下一張圖進料管線就不用分析了;

12、共用概念參數需核實。

三、常見劇情梳理

梳理常用的步驟、情形、參數、偏離、原因、后果、現有措施、建議措施等,具體如下(劇情中設備、儀表、聯鎖、位號等信息根據實際情況添加):

(一)步驟

·進料

·出料

·汽化

·吸附

·精餾

·充裝

·儲存

·氮氣吹掃

(二)情形

·進料管線+管線號

·出料管線+管線號

·儲罐+位號

·反應釜+位號

·汽化器+位號

·吸附塔+位號

·精餾塔+位號

(三)參數

·液位

·流量

·溫度

·壓力

·組分

·外漏

·保溫/保冷

·概念參數

(四)偏離

·液位高/低

·流量大/小

·溫度高/低

·壓力高/低

·組分異常

·外漏過多

(五)原因

·傳感器控制閥門失效,導致閥門關閉/打開/開大/開小

·泵故障關閉

·過濾器堵塞

·閥門意外關閉

·氮氣管線減壓閥失效全開/關

·環境溫度高/低,保溫失效

·外部大火

·冷卻水失效

·氮氣總網壓力高

·界區外上游雜質三氯化氮積聚,隨管線進入儲槽

·人員操作失誤,未及時停止進料/出料

·人員操作失誤,軟管連接不良

·人員操作失誤,遺漏氮氣吹掃

·人員操作失誤,手閥誤開/誤關

·人員操作失誤,采樣后閥門未及時關閉

·人員操作失誤,未對吸附塔及時進行再生

·人員操作失誤,未定期排液

·人員操作失誤,未定期對分析儀表進行檢維修

·人員操作失誤,遺漏某項操作

(六)后果

·經討論,無明顯關注

·影響生產

·影響產品質量

·儲罐內壓力上升,導致薄弱環節破裂,物料溢流到現場,可能形成可燃氛圍,遇點火源發生火災、爆炸,造成人員傷亡、環境污染和財產損失

·泵悶打,可能打爆管線,物料溢流到現場,可能形成可燃氛圍,遇點火源發生火災、爆炸,造成人員傷亡、環境污染和財產損失

·可能形成可燃氛圍,遇點火源發生閃爆,造成人員傷亡、環境污染和財產損失

·儲罐內溫度上升,物料氣化加劇,壓力上升,嚴重時儲罐超壓爆炸,造成人員傷亡、環境污染和財產損失

·儲罐液位低,泵空打,嚴重時儲罐抽憋,造成財產損失

·泵空打損壞

·儲槽內液位上升,溢流至氣相連通管線,儲槽內液位與壓力上升,嚴重時儲槽破裂,物料溢流至現場,毒性氣體大面積擴散,造成人員傷亡、環境污染和財產損失

·導致容器薄弱環節/管線破裂,物料泄漏至現場,污染環境/人員窒息

·物料大量溢流至尾氣系統,污染尾氣系統/影響尾氣處理

·造成物料浪費

(七)安全措施

·人員在現場操作,發現異常后能及時響應

·設有報警,人員能及時響應,聯鎖

·設置有可燃氣體探頭,檢測可燃物料泄漏后報警,人員能及時反應

·防靜電/防火設/防雷設施良好

·設有安全閥與爆破片

·設有防火堤/圍堰

·出料管線設有采樣分析

·設有在線分析

·設有備用設備

·管線設有電伴熱保溫

·設有冷卻水

·設有溫度/壓力/液位/流量/重量指示

·人員定期進行排液

·人員穿戴防護PPE

(八)建議措施

·建議新增傳感器,報警聯鎖

·建議靜電接地

·建議人員穿戴PPE,操作前按照操作規程除靜電

·建議氮氣管線新增止回閥/減壓閥

·建議完善操作規程:槽車卸料前復核泵后手閥狀態,確保打開后卸料/進料

·建議完善操作規程:人員定期清理呼吸閥(保持較高頻率)

·建議完善操作規程:雙人復核軟管連接完好后再開始出料

·建議完善操作規程:雙人復核罐排料情況

·建議完善操作規程:雙人復核氮氣吹掃完畢后,才能進料

·建議完善泄漏后的應急處置程序

·建議安裝固定裝置

·建議卸料防錯卡與DCS聯鎖,當連接錯誤位置時報警,無法卸料

·建議核實安全閥是否能夠滿足火災工況設計。

- 上一篇:化工工藝流程是如何進行設計的?

- 下一篇:精細化工反應安全風險評估導則(試行)

網站首頁

網站首頁 產品中心

產品中心 新聞資訊

新聞資訊 一鍵撥打

一鍵撥打